复合耐磨钢板与堆焊复合工艺:提升工业设备寿命的关键

在工业生产中,设备的耐磨性对生产效率和成本控制至关重要。传统的钢材在高强度使用环境中容易磨损,导致设备频繁更换和维修,既浪费时间又增加成本。因此,复合耐磨钢板的出现,成为工业领域的福音,尤其是在堆焊复合工艺的加持下,更是发挥出的性能。

复合耐磨钢板的定义与优势

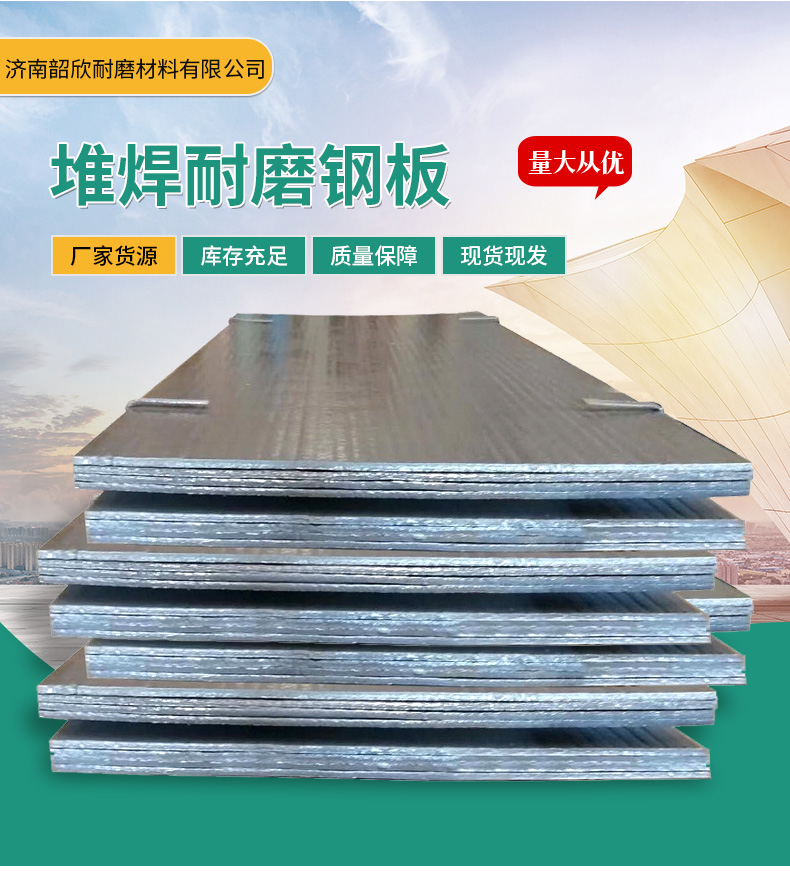

复合耐磨钢板是一种在普通钢板表面通过堆焊工艺覆盖一层或多层耐磨合金材料的复合材料。其主要特点是结合了基板的高强度和覆盖层的高耐磨性,使其在恶劣工况下依然能够保持良好的使用性能。

优异的耐磨性能:复合耐磨钢板的表层由高硬度的合金材料制成,能够有效抵抗摩擦、冲击等外部磨损因素。这使得复合耐磨钢板在矿山、钢铁、水泥等行业中得到广泛应用。

延长设备寿命:由于复合耐磨钢板具备优良的耐磨性能,其应用能够大大延长设备的使用寿命,减少设备的维修和更换频率,降低生产成本,提高经济效益。

优越的加工性能:尽管表层硬度极高,复合耐磨钢板的基板依然保持了良好的可加工性能。可以通过切割、焊接等方式进行加工,适用于各种复杂的工艺要求。

成本效益显著:相比于完全使用高耐磨材料制造的部件,复合耐磨钢板的成本更低,但却能提供相似甚至更优的性能。因此,其在节约成本的也提高了产品的竞争力。

堆焊复合工艺的应用

堆焊复合工艺是制造复合耐磨钢板的核心技术。它通过将熔融的耐磨合金材料均匀地堆焊在基板表面,形成坚固的耐磨层。这种工艺不仅确保了耐磨层与基板之间的牢固结合,还能根据不同的使用需求调整堆焊材料的成分和厚度。

材料选择的多样性:堆焊复合工艺允许根据不同的工作环境选择合适的耐磨合金材料。例如,在高温环境中,可以选择耐热性能优异的合金材料;在腐蚀环境中,则可以选择耐腐蚀的合金材料,从而保证复合耐磨钢板在各种工况下的优良性能。

层数与厚度的灵活调整:堆焊复合工艺可以根据使用需求调整堆焊层的层数和厚度。单层堆焊适用于一般耐磨要求的场合,而多层堆焊则适用于更为苛刻的使用环境。通过调整堆焊层的厚度,还可以进一步优化复合耐磨钢板的耐磨性能和成本效益。

自动化与高效生产:现代堆焊复合工艺已经实现了自动化生产,采用先进的焊接机器人和控制系统,能够高效、精准地完成堆焊作业。这不仅提高了生产效率,还保证了产品质量的稳定性和一致性。

创新技术的应用:随着技术的不断进步,新的堆焊技术和材料不断涌现。例如,激光堆焊技术以其高精度、高效率和低热输入等优势,逐渐成为复合耐磨钢板制造领域的重要发展方向。

复合耐磨钢板与堆焊复合工艺的结合,不仅极大提升了工业设备的耐磨性能,也为各行业带来了显著的经济效益和竞争优势。

复合耐磨钢板在各行业的应用

矿山行业:在矿山开采和加工过程中,设备常常受到矿石的强烈磨损。复合耐磨钢板的高耐磨性使其成为矿山设备的理想选择,广泛应用于铲斗、输送槽、破碎机等关键部位,大幅延长设备使用寿命,减少停机时间和维护成本。

钢铁行业:钢铁生产过程中,炉内高温、高压及磨损环境对设备材料提出了苛刻要求。复合耐磨钢板在高温下仍能保持优异的耐磨性能,被广泛应用于高炉衬里、输送管道等部位,确保生产过程的连续性和稳定性。

水泥行业:水泥生产需要经历破碎、研磨、输送等多个环节,每个环节中设备都面临着严重的磨损挑战。复合耐磨钢板在水泥行业的应用,如在磨机衬板、溜槽、风机叶片等部位,有效延长了设备使用寿命,提高了生产效率。

电力行业:电力生产中的煤粉制备、输送、燃烧等环节,对设备的耐磨性有着极高的要求。复合耐磨钢板因其优异的耐磨和耐热性能,被广泛用于磨煤机、煤粉输送管道等关键部件,保障了电力生产的安全和高效。

堆焊复合工艺的未来发展

随着工业技术的不断进步,堆焊复合工艺也在不断创新和发展。未来,堆焊复合工艺将在以下几个方面取得更大的突破:

新材料的开发与应用:随着材料科学的进步,更多性能优异的新型耐磨材料将被开发并应用于堆焊复合工艺。这将进一步提升复合耐磨钢板的耐磨性和适应性,满足更加苛刻的使用环境需求。

智能制造与自动化:随着智能制造技术的广泛应用,堆焊复合工艺将进一步实现自动化和智能化。先进的机器人技术和智能控制系统将提升生产效率和产品质量,降低人工成本和生产风险。

绿色环保与可持续发展:未来,堆焊复合工艺将更加注重绿色环保和可持续发展。通过优化工艺流程和材料选择,减少能耗和废弃物排放,推动工业生产向绿色低碳方向发展。

个性化定制与服务:随着市场需求的多样化,堆焊复合工艺将更加注重个性化定制服务。根据客户的具体需求,提供定制化的复合耐磨钢板解决方案,满足不同应用场景的特殊要求。

总结

复合耐磨钢板与堆焊复合工艺的结合,为各行业的设备耐磨解决方案带来了性的变化。通过不断的技术创新和优化,这一材料和工艺将继续在工业生产中发挥重要作用,推动生产效率的提升和成本的降低。随着新材料、新技术的不断涌现,复合耐磨钢板的应用前景将更加广阔,为工业设备的可持续发展提供坚实保障。